◆ バンドソウブレード選び ◆

地味な話ですが、教室で使用してきたバンドソウブレードについて書きます。楽しむための木工教室であり、安全重視の観点から下記のようにバンドソウを多用しています。ですので、作業性や効率を重視するプロの場合には当てはまらないかもしれません。

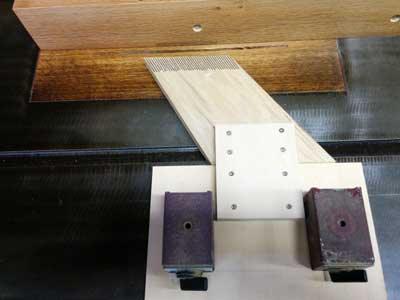

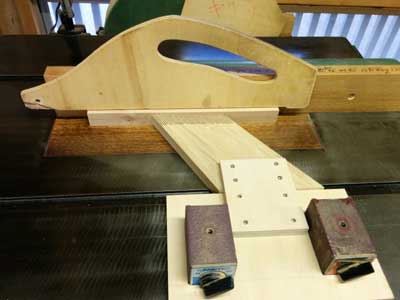

ウチでは生徒さんが安全にコントロールできない可能性を考慮し、テーブルソウでの縦挽きを禁止しています。このためバンドソウを縦方向の切断に多用します。幅10cm以上の板の挽き割りは日立のCB75Fで私が行いますので、リップフェンスを使った厚さ10cm以下の材の直線切断が主な加工となります。バンドソウ本体は古い米国製デルタ14インチです。

・ブレード幅、TPI(山/インチ)

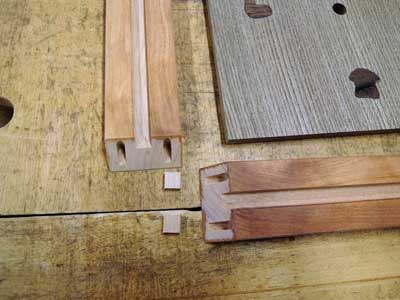

入手の容易さや今までの経験から、1/2インチ幅、3TPIのブレードしか使っていません。日本製の刃ですと13mm幅ということになります。過去には6mm幅、9mm幅も使ったことがあるのですが、6mm幅は教室の目的には不適で、9mmは良く切れて使いやすいですが、破断し易かったという印象です。

・材質

超硬チップのついたLenox製ブレードはすばらしい切れ味で「これで決まり」という感じですが、2万円ほどしますので、大事に私専用にとってあります。というのは、切れ味は長持ちするのですが、教室では無理な使い方になることもあり、ほとんど新品の状態でブレードが切れてしまったことがあるからです。硬くて刃を傷めやすい南洋材などはこれでないと切断できません。以前購入した時は、静岡の冷凍マグロ切断用のバンドソーブレード販売会社から購入したのですが、今も入手可能かどうかわかりません。

カーボンスチールブレードは長い間使ってきました。Lenoxや日本のフナソウ製ブレードですが、最近ブレードの振動が多くなって、切断面の荒れが目立つようになりました。刃の振動(バイブレーション)は解決が難しいです。卒業生の方でオフさんからバンドソウを買われた方にお分けしたフナソウ製ブレードはとても良かったそうなので、刃の問題ではなく、ウチの古いバンドソウの方に問題があるかもしれません。

カーボンブレードは一本2000円少々で入手できますので、気軽に使うことができます。ただ、溶接の仕方でしょうか、振動の出やすい刃に当たることがあり、当たりはずれが大きいように思います。私は走行が安定したカーボンブレードをグラインダーで研磨しながら、長く使ってきました。

最近は前々から買ってあって使っていなかったWoodSlicerを使っています。FWW誌などの評価でもいつも上位にある挽き割り専用の刃です。これが良く切れる。問題点としては、アサリが少なめなので曲線が苦手なことですが、これは仕方ないですね。カーボンとマンガンの入ったスチール製で、通常のカーボンスチールより二倍長持ちすると説明されています。値段は通常のカーボンスチール製の2倍くらいしますが、それ以上に価値があるように思います。直線切断メインならこれが一番良さそうです。

以上、ご参考で。他にも評判のいい刃はあるようですので、おすすめがありましたら、教えてください。

◆ イケアのオイル ◆

工房から車で30分ほどの所にイケアができました。ようやく落ち着いてきたようなので、先日行ってきました。多数のお客に疲れながら、グルっと回って、私が買ったのは、99円LED電球、980円のLEDフレキシブルクリップスタンド、そしてイケアの木部用メンテナンスオイル750ml缶、約1200円です。LED電球は早速工房の蛍光灯電球と交換し、重宝に使っています。LEDスタンドはベッドでの読書用に使いました。

そしてオイルですが、買う前は「普通の亜麻仁油に乾燥剤を入れたものだろう」くらいに思っていたのですが、開けてビックリです。

なんと白色でした。そして水性エマルジョンタイプです。原料表示には水、リンシードオイル、メチルセルロース、無鉛乾燥剤、植物性乳化剤と書かれていました。

北欧では白色顔料を混ぜたオイルフィニッシュがよく使われます。亜麻仁油の黄変を和らげる目的で、白色顔料を混入するわけです。しかしイケアのオイルは、乾燥剤の入った亜麻仁油を乳化剤で水に分散させ、その水にメチルセルロースを入れてあり、塗布後水が蒸発し、オイルが乾燥する過程でメチルセルロースも定着するという考え方だと思います。

実際に木片に塗ってみましたが、塗りやすく、匂いも少なく、他の白色顔料入りオイルのようなベッタリした白色ではなく透明に近い白色で、大変使い良く、美しいと感じました。いわゆる北欧テイストの仕上がりです。この塗料750mlが1200円ほどで買えるのですから、これには参りました。メチルセルロースは製紙で使われたり、時には食品にも使われたりするようですから、安全性もほとんど問題はないようです。ただし、乾燥剤が入っていますので、食器などには使えません。

長年亜麻仁油や桐油の通販をしている私ですが、 北欧風の白木の家具を仕上げるなら、イケアのオイルを選びます(汗)。説明書を読まなくても、乾燥は24時間、一缶で10〜12平米塗れ、水で刷毛が洗えるとわかります。いやはや、イケア恐ろしい。